Комплектация котла-утилизатора

Хотя и в базовом оснащении конструкции такого оборудования получают широкий набор вспомогательных устройств, по мере расширения предприятия или в ходе его переориентации может возникнуть потребность в разного рода дополнениях. В частности, системы защиты представляют собой навесные элементы, предохранительные блоки, жаростойкие экраны и запорные клапаны. Для устройства сложных циркуляционных систем применяется сантехническая арматура, позволяющая конструировать теплообменники разного устройства. Для поддержки достаточного давления котел-утилизатор также обеспечивается насосным оборудованием и вентиляторами с функцией нагнетания воздуха.

Описание котла-утилизатора

котел утилизатор отходящих газов

Котел-утилизатор – без дожигания, без промежуточного перегрева, имеет два контура давления. Газы в котле-утилизаторе горизонтальной компоновки движутся горизонтально, а поверхности нагрева, набранные из оребренных труб, расположены вертикально.

Перегретый пар контуров высокого (КВД) и низкого (КНД) давлений после котла-утилизатора поступает в турбину с противодавлением. Насыщенный пар, полученный на последних ступенях испарителя, используется для подогрева конденсата и деаэрации. Каким образом работает деаэратор? читайте материал принцип работы деаэратора паровых котлов.

Котел-утилизатор состоит из входного переходника, барабанов, модулей теплообменных поверхностей, выходного переходника, трубопроводов, арматуры, опор, дополнительных лестниц, лестничных площадок, и ограждений.

Поверхности нагрева скомпонованы по ходу движения газов в следующем порядке:

Модуль 1:

Выходной пакет пароперегревателя высокого давления

Модуль 2:

Испаритель высокого давления

Модуль 3:

Пароперегреватель низкого давления

Модуль 4:

Испаритель низкого давления,

Модуль 5:

Экономайзер низкого давления,

Экономайзер высокого давления.

Коллекторы

Необходимое количество коллекторов и их расположение будут обеспечивать максимальное удобство их использования и обслуживания.

Конструкция раздающих и сборных коллекторов обеспечит равномерное распределение водяного и парового потока во всех трубных пучках. Они обеспечат свободное расширение трубных пучков. Компоновка трубных коллекторов позволит производить замену трубок и чистку внутренних поверхностей. При повреждении трубки в составе одного модуля, может понадобиться вырезать несколько труб для ее ремонта.

Патрубки, связывающие трубные пучки с коллекторами будут расположены вне корпуса котла. Проектная температура коллекторов будет определяться согласно стандартам EN.

Торцы трубок, коллекторов и других открытых частей, работающих под давлением, будут очищены от нагара и других соединений, а также будут уплотнены во избежание попадания инородных тел во время транспортировки, хранения перед монтажом. Эти части не будут уплотняться во время очистки, для того чтобы обеспечить осмотр и полное удаление чистящих средств.

Все патрубки и штуцера будут приварены к коллекторам в производственных цехах.

Где это возможно, коллекторы будут той же длины что и бесшовные трубки, а также будут иметь оснащение, предназначенное для дренирования.

Конструкция выходных коллекторов позволит воспринимать изгибающие моменты и моменты тяги от прикрепленных трубопроводов.

Испытательные патрубки под давлением, колодцы термометров, устройства фиксирующие температуру, а также испытательные образцы, необходимые для полных испытаний котла будут предоставлены наряду с постоянной измерительной аппаратурой.

Особенности оборудования

Котел утилизатор работает без собственной топочной камеры. Такой агрегат использует тепло, получаемое в ходе других технологических процессов.

Одна из характерных черт функционирования промышленных утилизационных систем состоит в том, что в выходящих газах могут находиться множество небольших частиц. Они бывают в жидком, твердом или газообразном виде. Возникают частицы вследствие работы производственных установок и представляют собой осколки металла, шихты, шлака или окалины. Жидкие частицы — результат выплавки металлов. В целом, образование этих микроотходов связано с повышенными температурами, применяемыми при металлообработке.

На эффективность утилизации выходящих газов оказывает влияние тепловая мощность отопительного агрегата, режим подачи в него отходов и их температура. Объем и температура выходящих газов зависит от количества сжигаемого топлива и характера промышленного процесса. Значительный объем шихтовых газов выдается в цветной и черной металлургии — при продувании конвертеров кислородом.

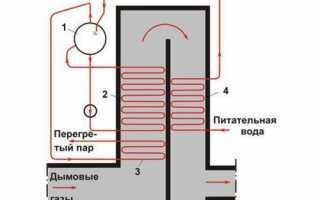

Схема котла-утилизатора с принудительной циркуляцией: 1 — барабан; 2 — испарительная часть; 3 — пароперегреватель; 4 — водяной экономайзер.

Как сказано выше, на функционирование утилизатора большое влияние оказывает режим подачи в него газов. Промышленное оборудование (особенно это относится к конвертерам) часто работает циклично, что отрицательно сказывается на продуктивности котельного агрегата.

Котел утилизатор можно классифицировать по следующим параметрам:

- По температуре газа, подающегося в агрегат. По этому параметру оборудование подразделяется на: низкотемпературное (менее 900 градусов) и высокотемпературное (свыше 1000 градусов). В условиях низких температур передача тепловой энергии осуществляется благодаря конвекции, а при высоких показателях — в процессе излучения. При температурах, превышающих 1100 градусов, жидкие продукты сгорания меняют свое агрегатное состояние.

- По паровым характеристикам котел утилизатор может относиться к 3 классам: оборудования с низким давлением (1,5 МПа и 300 градусов), с повышенным давлением (4,5 МПа и 450 градусов), и с высоким (от 10 до 14 МПа и 550 градусов).

- По принципу передвижения жидкости, пара и продуктов сгорания утилизационные котлы разделяются на два типа: газотрубные и водотрубные.

- По способу передвижения жидкости в испарительном контуре утилизирующее оборудование дифференцируется на котлы с естественной и принудительной циркуляцией.

- По комплектации и нагревательным поверхностям оборудование подразделяется на такие типы: башенный, горизонтальный и туннельный. В низкотемпературных устройствах применяется змеевиковая конвективная нагревательная поверхность. В высокотемпературных модификациях — конвективно-радиационная поверхность.

Функциональное описание

Теплота потока уходящих газов турбины используется в различных отсеках котла для генерации пара, чтобы питать паровую турбину. Уходящие газы направляются в корпус котла и проходят поверхности нагрева прежде, чем их выбрасывают в атмосферу.

Входящий тепловой поток предназначен только для утилизации. В котле не будет использоваться никакого топлива с целью повышения температуры газов на входе.

Котел-утилизатор будет проектироваться для газовой турбины, работающей на природном газе, поэтому возможно выгодное использование газового потока, которое ведет к минимальным температурам дымовых газов на выходе из котла (для точных значений см. диаграмму тепловых балансов).

Давление пара на выходе КВД предполагается неизменным. Температура пара на выходе КВД будет поддерживаться максимальной, но может изменяться без дополнительного регулирования при изменении режима работы газовой турбины. Межсекционное регулирование температуры пара КВД производится с помощью сбросной воды питательных насосов котла-утилизатора.

Предохранительная арматура и вытяжные трубы, обеспечивающие сбросы в атмосферу для безопасности персонала, будут обеспечивать защиту каждого контура давлений, барабанов и системы деаэрации от повышения давления.

Бак продувки предназначен для приема высокопотенциального пара непрерывной продувки барабанов котла. Продувочный пар будет идти в резервуар питательной воды и используется для подогрева и деаэрации. Конденсат от продувочного бака поступает в резервуар-приемник.

Система байпасов КВД и КНД, предназначенная для обоих контуров, позволяет пустить или остановить их быстро и независимо друг от друга.

Котел утилизатор будет снабжен системой вентиляции и дренажа. Котел-утилизатор будет полностью дренируемый. Дренажный трубопровод сливает дренаж в резервуар-приемник, где происходит сепарация продувочного пара от воды при атмосферном давлении. Предварительные системы вентиляции и дренажа будут спроектированы для испытания всей гидравлической системы.

Тепловая изоляция

Изоляция выбирается на основании принятых нормативов, общих правил и опыта эксплуатации. Изоляция выполнена в виде слоя минеральной ваты, или заводских изоляционных блоков.

Общая тепловая изоляция, установочные материалы и необходимые опоры будут поставляться с соответствующими элементами блока. Изоляция удовлетворяет требованиям температурного режима. Толщина изоляции будет выбрана в соответствии с действующими нормативными документами РФ.

Все элементы системы, работающие при высоких температурах, будут изолированы, включая дренажные и вентиляционные системы вплоть до первого перекрывающего клапана. Дренажные и вентиляционные системы после перекрывающего клапана будут покрыты изоляцией только с целью безопасности персонала во время нормальной работы или ремонта. Дренажные системы, работающие постоянно будут покрыты изоляцией, включая паропроводы, арматуру и коллекторы.

Наружное металлическое покрытие будет нанесено на изолированные коллекторы, трубопроводы и трубы, которые находятся вне корпуса котла.

Фланцы, арматура и другое оборудование, требующее постоянного техобслуживания, будут снабжены изоляционными ящиками, которые будут состоять из металлических листов толщиной не менее 1 мм, снабжены шарнирами, зажимами и крепежами, а также изоляцией необходимой толщины, чтобы сделать эти ящики безопасными для персонала.

Устройство парового котла

Конструкцию ПК упрощенно можно представит, в виде емкости, где вода преобразовывается в пар. Она изготовлена из труб разного диаметра. Кроме трубной системы ПК имеет топочное пространство, в которой сжигают природное топливо.

Устройство парового котла и его конструктивные особенности, определяются видом топлива. Например, угольные топки оборудованы колосниками, на которых размещен горящий топливный слой, через них в топку поступает кислород.

Вверху топки установлен дымоход, создающий тягу в парогазовом тракте агрегата, чем поддерживается нормальный режим. Паровые котлы на газе имеют газовую или мазутную горелки.

Горячие уходящие газы, получаемые в процессе горения топлива, нагреваю воду до кипения, после этого с зеркала испарения начинает выделяться пар, поступающий потребителю, а дымовые газы через трубу уходят в атмосферу.

Главные конструкционные элементы паровых котельных связываются в одну целостную котловую систему с помощью гарнитуры, арматуры, циркуляционных насосов, КИПиА дымососов и вентиляторов.

Практическое применение котлов-утилизаторов

В качестве реального примера применения котлов-утилизаторов можно привести нефтеперерабатывающие и металлургические заводы. В процессе переработки нефти или плавки металла образуется огромное количество энергии, которую никак невозможно применить в производственном процессе кроме, как пустить на котел-утилизатор и использовать для других целей, таких как отопление помещений, горячее водоснабжение (ГВС), кондиционирование (производство холода), или производство пара для покрытия сторонних технологических нужд.На НПЗ применяются термомасляные котлы утилизаторы, в которых температура теплоносителя может достигать 350 градусов Цельсия. Этой температуры вполне достаточно для того, чтобы постоянно поддерживать нефтепродукты с высокой вязкостью, такие как мазут, гудрон и битум, в жидком состоянии. Это дает возможность в любой момент произвести перекачку нефтепродуктов и их отгрузку потребителю.

На металлургических заводах посредством котлов-утилизаторов тепло отходящих газов передается воде. В результате этого образуется большое количество пара, часть из которого служит для обеспечения процесса плавки стали, а часть идет на бытовые нужды (отопление, подогрев воды).

Котлы-утилизаторы стали неотъемлемой частью следующих объектов:

- Предприятия черной и цветной металлургии;

- Нефтеперерабатывающие заводы;

- Газотурбинные и газопоршневые электростанции единичной мощностью от 1000кВт до 18 МВт;

- Газоперекачивающие компрессорные станции;

- Хлебопекарные заводы;

- Производства резинотехнических изделий;

- Фармацевтические предприятия;

- Производства смол и пластиков;

- Производства электронных компонентов;

- Печатные предприятия.

Принцип работы парового котла

Для функционирования паровых котлов высокого давления используют химически обработанную воду, нагреваемую через пакеты экранных труб, под воздействием горячих уходящих газов, образующихся, как продукт от горения природного топлива.

С ростом температуры вода преобразуется в пар, поступающий на участок применения для передачи тепловой энергии или кинетической энергии струи.

Схематичное исполнение котла по выработке пара

Принцип работы:

- Природная вода поступает на водоподготовку, где проходит очистку от взвешенных веществ и умягчается. Затем она подается в баках химочищенной воды и подаётся в агрегат с помощью питательных насосов для паровых устройств.

- Прежде чем попасть в барабан питательная среда поступает через экономайзер – чугунное теплонагревающее устройство расположенное в хвостовой части агрегата для снижения температуры уходящих газов и повышения кпд парового котла.

- Из верхнего барабана вода по необогреваемым трубам попадает в нижний барабан, а поднимается из него по подъемным конвективным трубам в виде пароводяной смеси.

- В верхнем барабане проходит процесс его сепарации от влаги.

- Сухой пар через паропроводы направляется к потребителям.

- Если это парогенератор, то пар повторно проходит нагрев в пароперегревателе.

Обслуживание

Ремонт и обслуживание паровых котельных выполняется в соответствии с законодательными нормами и рекомендациями заводов-изготовителей промышленных паровых котлов, строго по отраслевым и производственным инструкцияма, а также согласно правилам устройства и безопасной эксплуатации паровых и водогрейных котлов.

Техобслуживание ПК в общем случае включает следующие виды работ:

- Плановые осмотры работоспособности котельного оборудования, по графику.

- Определение нарушений работы котла: перегревы, возгорания, засорения.

- Устранение нарушений правил пожарной безопасностм и условий препятствующих безопасной эксплуатации.

- Проверка целостности парогазовых систем с последующим устранением неисправностей в арматуре.

- Проверка питательной системы котлоагрегата.

- Проверка плотности газовоздушного тракта и отсутствие несистемных шумов в топке.

- Профосмотр и проверка вспомогательного оборудования.

- Проверка работы КИП и А, дифманометров, систем безопасности и аварийной сигнализации.

- Контроль за работой насосов, дымососов, вентиляторов и проверка их блоков управления.

- Проверка работы электрооборудования и автоматики защиты.

- Проверка работы гарнитуры котла.

- Проверка работы водоподготовительных устройств и деаэратора паровой котельной.

Российский рынок имеет достаточно предложений, как от отечественных, так и от зарубежных производителей современных паровых котлов, выбор определяется техническим заданием на проектирование, чтобы специалисты смогли подобрать оптимальные варианты оборудования.

Принцип работы

Принцип работы КУ зависит от схемы выработки вторичных энергоресурсов и движения газов – в трубном или межтрубном пространстве.

Газотрубные утилизаторы, вторичный энергоноситель движется в газовом пространстве, вертикальном или горизонтальном. Такие установки обычно устанавливаются в схеме работы мартеновских или других печей, они обладают малыми показателями энергоэффективности.

Принцип работы котлов утилизаторов:

- Горячие газы с Т = 1200 С из печи движутся во по-газовоздушному тракту на вход газохода КУ, на входе, которого на стенах расположены W- нагревающие поверхности ленточных экранов и конвективный пароперегреватель.

- Вода, получая тепло от уходящих газов нагревается и движется в виде пароводяной смеси, с помощью естественной циркуляцией, образуя пар Р до 4.5 МПа и Т 440 С.

Общая мощность таких КУ составляет до 10 МВт. Для получения стабильной нагрузки, в котлах устанавливается предтопок, работающий с газовой форсункой. В водотрубных КУ — вторичные энергоресурсы движутся в межтрубном пространстве, а нагреваемая вода в трубах. Принцип работы котла утилизатора основан на многократной принудительной циркуляции теплоносителя в водяном контуре.

Испарительный элемент выполнен ввиде параллельных секций, что уменьшает сопротивление среды, и дает возможность использовать маломощные насосы для циркуляции воды. Схема такого КУ выполняется горизонтальной или вертикальной и определяется фактической схемой расположения оборудования.

В когенерационных установках в виде вторичных энергоресурсов используют тепло газов от турбин. Полученный пар применяется для нагревания воды в бойлерной системе отопления или на технические нужды промышленных объектов. Обычно это одноконтурные котлы с принудительной циркуляцией.

Пиролизные КУ обрабатывают отходы жилищно-коммунальной сферы и промышленности, для чего оснащены озонатором, развивающим высокотемпературный режим, что позволяет сжигать любые полимерные или бытовые отходы.

Особенности когенерационных и пиролизных котлов

Это два типа утилизаторов, которые напрямую не относятся к промышленным технологическим сжигателям отходов. Что касается когенерационной установки, то она принимает в качестве топлива не только газы, но и полимерные твердотельные материалы, позволяя получать на выходе и горячую воду с паром, и электроэнергию. Столь широкая функциональность достигается за счет интеграции в устройство дополнительных силовых агрегатов, которые и обеспечивают высокую производительность. Для сравнения, обычный паровой котел-утилизатор проектируется с расчетом на полную независимость от сторонних источников энергии. Его работа энергетически обеспечивается отходами промышленных печей. В свою очередь, пиролизные котлы осуществляют вторичную переработку не только в условиях производства, но и в быту. Их особенностью является универсальность с точки зрения подключения к отопительным агрегатам с разными конструкциями и рабочими характеристиками.

Барабаны

барабан котла-утилизатора

Барабаны – сварные, оснащены всеми необходимыми внутренними распределителями, направляющими перегородками, щитками и внутренней системой трубопроводов.

Барабаны будут оснащены сепараторами для поддержания пара необходимого качества. Внутренние коллекторы распределения для замера подачи химических реагентов, воды и насыщенного пара также будут предусмотрены.

Все отверстия, включая сливные трубы, выходные сечения пара, лючки, а также инструментальные и калибровочные патрубки будут закрыты и снабжены влагонепроницаемыми уплотнениями во время транспортировки.

Лючки на петлях круглой формы, не менее 400 мм в диаметре, будут оборудованы в верхней части обоих барабанов. Каждое отверстие будет снабжено стальной крышкой, покрытой изоляцией.

Барабаны будут иметь большой диаметр, чтобы работать при колебаниях уровня воды во время пусковых режимах без сброса воды. При пусках допускается, что вода не разбирается из барабана.

Технические характеристики

Использование газовых отходов в полном объеме позволяет котлам иметь высокие показатели КПД. У устройств, работающих на жидком или твердом топливе, они существенно меньше. Однако если теплообменные поверхности сильно засорены, эффективность работы агрегата снижается. Чистить эти части конструкции можно, обмывая водой или обдувая паром. Практикуется также технология виброочистки.

В разных отраслях промышленности на определенных этапах цикла производства задействуются различные типы котлов. Они отличаются числом парообразовательных регистров, параметрами мощности, используемыми циркуляционными схемами, требовательностью к качеству теплоносителя.

Насколько эффективно будет работать агрегат, зависит от типа подачи, количества газовых масс и их температуры. Объемы выбрасываемых отходов у разных видов промышленности отличаются. Наибольшее количество образуется при переработке нефти и в металлургии. Специфичным для последней является шихтовый газ. Присутствие окалины металлов благоприятно для прогорания газового топлива.

Комплектующие

- Нагнетательных вентиляторов, функция которых – обеспечивать подачу воздуха; для вентиляторов существует двухрежимное управление:

- автоматическое при помощи блока управления;

- ручное;

- Защитного клапана;

- Камеры загрузки, используемой для укладки топлива, в ней образуются пиролизные газы. Для ее изготовления применяют жаростойкий материал. Прилегает дверца герметично для безопасного функционирования, также предусмотрена дополнительная дверца со смотровым окном;

- Камеры горения, где сжигаются пиролизные газы; она изготавливается из листовой стали;

- Озонатора (второй камеры, где горят пиролизные газы);

- Горелки и ловушки факела, расположенных между двумя камерами; через горелку подаются газы; соединяются газ, воздух и озон;

- Теплообменника, забирающего на себя все произведенное тепло с помощью водяной рубашки и передающего его теплоносителю;

- Дымоходного клапана, обеспечивающего догрузку топливных материалов без дыма;

- Навеса (для наружной установки).

Все конструктивные части, в которых происходит горение, производят из жаростойких материалов. Согласно требованиям конструкции и желанию покупателя могут быть дополнительные комплектующие, такие как дополнительный источник подачи бесперебойной электроэнергии, если часто отключают электричество.

Стоит отметить: при недостатке подачи кислорода происходит процесс тления, что позволяет увеличить температуру в агрегате, время между загрузками топлива также увеличивается, а на выходе нет дыма.

Принцип работы котла-утилизатора

Все газотрубные устройства можно разделить на два типа: те, которые располагаются вертикально, и те, которые – горизонтально. Агрегаты аще всего устанавливают поблизости от обжиговых, мартеновских и других видов печей. Нельзя сказать, что газотрубное оборудование представляет собой слишком мощные агрегаты.

В области газохода располагаются настенные элементы (ленты и экраны) и пароперегревательный конвективный пакет. Тепло превращает воду в пар. Вода и пар циркулируют по поверхностям стенок котла. Чтобы поддерживать стабильный тепловой потенциал, перед утилизатором устанавливают предпоток, оснащенный газовой горелкой.

Как работают трубные утилизаторы:

- В основе работы лежит принцип многоразовой принудительной циркуляции. Именно поэтому вид испарительного элемента может быть любой необходимой конфигурации. Испарительный элемент разделяют на секции, подключенные параллельно: это уменьшает сопротивление области испарения и приводит в действие циркуляционные насосы.

- Вода поступает в котел и проходит экономайзер, перенаправляясь в барабан агрегата отопления. Из него жидкость выкачивает насос, затем она перенаправляется в пакеты испарения.

- В барабане происходит разделение паровых смесей и воды. Это приводит к тому, что из пара в агрегате выделяется вода.

Через паронагреватель пар переходит в систему отопления. Сам котел утилизатора может иметь П-образную, горизонтальную или башенную форму. На выбор конструкции влияет место, в котором будет установлен котел.

Устройство агрегата

При всей внешней схожести с обычными индустриальными котлами утилизирующее оборудование имеет существенные отличия. Преимущественно они обусловлены особенностями греющего теплоносителя, в устройстве которого делается расчет на возможность охлаждения запыленных газов. В ином случае камера теплового обмена может запылиться и утратить рабочие качества, так как будет увеличено и гидравлическое сопротивление по отношению к проходящим смесям. Типовые конструкции газовых котлов-утилизаторов предусматривают наличие двух отсеков с газотурбинными камерами. За функцию регуляции рабочих параметров сжигания отвечает перепускной газоход с шибером. Это своего рода байпас, одновременно повышающий эффективность регуляции теплообмена и минимизирующий аварии из-за механического перенапряжения корпуса. Поскольку речь идет о работе в условиях экстремальных температур, функциональные элементы и расходники выполняются из специальных марок сталей. В частности, трубы с предохранителями имеют жаропрочные покрытия и закаленную основу. Сам корпус тщательно герметизируется, а испарительные контуры замыкаются в одну циркуляционную цепь с выводом в дымоход.

Принцип работы газотрубных утилизаторов

Газотрубные агрегаты бывают двух типов: расположенные по вертикали и по горизонтали. Такое оборудование чаще всего применяется возле мартеновских, обжиговых и других печей. Газотрубные устройства характеризуются относительно незначительными показателями мощности.

Котел утилизатор газотрубной модификации работает так: разогретый газ (температура примерно 1200 градусов) покидает печь и поставляется в нижнюю область газохода агрегата. В этой части находятся W-образные настенные поверхности (в виде лент и экранов), а также, конвективный пакет пароперегревателя.

Газотрубный котел-утилизатор ТКЗ типа КУ-40. 1 — пароперегреватель; 2 — трубная поверхность; 3 — дымосос.

Под воздействием тепла вода преобразуется в пар. Далее смесь воды с паром начинает циркуляцию по настенным поверхностям. В ходе процесса котел производит пар под давлением до 4,5 МПа и температурой до 440 градусов. Это дает возможность получить высокие показатели мощностных характеристик — до 8 МВт. Для поддержания стабильного теплового потенциала, до утилизатора ставится предтопок с газовой горелкой.

Классификация котлов-утилизаторов

Для того чтобы котел-утилизатор работал эффективно, ему необходимо тепло, которое можно получить в ходе сжигания газов, образующихся от разных технологических процессов. Котел не предназначен для того, чтобы работать, используя собственную топочную камеру

Важно следить за составом используемых газов

Характерной чертой работы промышленных систем утилизации является использование газов, в которых содержаться разнообразные мелкие частицы. Частицы могут находиться как в жидком, твердом, так и в газообразном состоянии. Появлением частиц сопряжено с работой установок, используемых на производстве. Это могут быть металлические частицы, шихт, шлак или окалин.

Что влияет на классификацию котла утилизации:

- Температура газа. Оборудование может быть низкотемпературным и высокотемпературным. При низкой температуры тепловая энергия подается путем посредством конвенции. Высокие показатели говорят об излучении. Если температура превышает 1100 градусов, то стоит ожидать сгорания жидких продуктов и их перехода в агрегатное состояние.

- Пар. Оборудование может работать при низком, повышенном и высоком давлении.

- Передвижение жидкости. Жидкости, пар и продукты сгорания движутся по котлу, который может быть газотрубным или водотрубным.

- Способ передвижения жидкости. То, как жидкость движется в контуре испарения, влияет на естественную и принудительную циркуляцию в котле.

На классификацию котлов влияет комплектация и качество нагревательных поверхностей. Оборудование может быть башенным, горизонтальным и туннельным. Если устройства работают на низких температурах, то их поверхность называется змеевиковой конвективной нагревательной поверхностью.

Устройство и работа котла-утилизатора

нормы качества конденсата в котел

Котел-утилизатор горизонтального профиля, барабанный, 3-х давлений (высокое, среднее и низкое давление) с естественной циркуляцией в испарительных контурах, с промперегревом. На выходе из котла установлен газовый подогреватель конденсата.

Котел-утилизатор подвешивается к собственному каркасу через промежуточные металлоконструкции. Элементы металлоконструкций каркаса КУ соединяются между собой на монтаже при помощи высокопрочных болтовых соединений.

нормы качества питательной воды

Поверхности нагрева котла скомпонованы в виде последовательно расположенных по ходу газов пяти модулей, каждый из которых состоит по ширине из пяти блоков. Блоки, в свою очередь, состоят из отдельных секций теплообменных труб.

Выброс в атмосферу отработавших выхлопных газов ГТУ осуществляется в индивидуальную отдельно стоящую за каждым из котлов дымовую трубу.

Деаэрация конденсата для котла-утилизатора производится в автономном деаэраторе, одном на два котла.

КУ допускает работу при изменении расхода и температуры газов, поступающих от ГТУ, обусловленных изменением температуры наружного воздуха от плюс 34° до минус 51°С.

Рабочий диапазон изменения нагрузки КУ, в том числе насосного оборудования, в соответствии с заданным рабочим диапазоном изменения нагрузки ГТУ. Изменение нагрузки достигается изменением расхода топлива и воздуха в ГТУ. При этом изменяется расход и температура газов на входе в КУ.

КУ работает на скользящих параметрах пара, определяемых расходом и температурой газов, поступающих от ГТУ, и характеристиками паровой турбины. Предусмотрено регулирование температуры пара высокого давления впрыском питательной воды в пароохладителе.

Котел представляет собой горизонтально расположенный газоход, в котором размещены секции поверхностей нагрева. Утилизационные газы из ГТУ проходят через входной газоход в КУ и омывают последовательно все поверхности нагрева и через выходной газоход попадают в дымовую трубу.

Конструкция КУ предусматривает возможность поддержания котла в горячем резерве установкой отсечного клапана на выходе из КУ на входе в дымовую трубу.

Условные обозначения и сокращения:

-

КУ — котел-утилизатор;

- ГТУ — газотурбинная установка;

- АВР — автоматический ввод резерва;

- БВД — барабан высокого давления;

- БСД — барабан среднего давления;

- БНД — барабан низкого давления;

- ГПЗ — главная паровая задвижка;

- ППВД — пароперегреватель высокого давления;

- ИВД — испаритель высокого давления;

- ЭВД — экономайзер высокого давления;

- ППСД — пароперегреватель среднего давления;

- ИСД — испаритель среднего давления;

- ЭСД — экономайзер среднего давления;

- ППНД — пароперегреватель низкого давления;

- ППВт — вторичный пароперегреватель;

- ИНД — испаритель низкого давления;

- ГПК — газовый подогреватель конденсата;

- РГЖ ВД — регулирующий питательный клапан высокого давления;

- РПК СД — регулирующий питательный клапан среднего давления;

- РПК НД — регулирующий питательный клапан низкого давления;

- РПП — расширитель периодической продувки;

- РНП — расширитель непрерывной продувки;

- РЭН — рециркуляционный электронасос.

Водотрубный утилизатор

Утилизаторы, имеющие многократную принудительную циркуляцию, широко используются в промышленности. То, что такой анализатор имеет принудительную циркуляцию, позволяет испарительный элемент делать любой формы и ориентации в пространстве.

В таких котлах испарительная система распределяется на несколько секций, они подключены параллельно, это позволяет значительно снизить сопротивление испарительной части и использовать циркуляционные насосы меньшей мощности.

https://youtube.com/watch?v=bUmF_tC6bqw

Вода, которая питает утилизатор, поступает через водяной экономайзер, а затем в барабан котла. Отсюда при помощи насоса вода через шламоотделитель идет в испарительные пакеты, которые включены параллельно. Полученная пароводяная смесь в барабане сепарируется, и вода отделяется от пара. После чего пар через пароперегреватель идет к потребителю. В зависимости от того, где надо установить утилизатор, его компоновка может быть П-образной, башенной или горизонтальной.

Котлы-утилизаторы в парогазовых и когенерационных установках

В парогазовых установках используются котлы-утилизаторы, которые рассчитаны для получения пара среднего и высокого давления для дальнейшего его использования в паровой турбине. В таком котле источником энергии также является энергия отходящих газов. Здесь используются водотрубные котлы, у которых конвективные поверхности нагрева и многократная принудительная циркуляция. От мощности паровой турбины будет зависеть конструкция котла, он может быть одноконтурным или иметь 2 независимых контура, в которых будет разное давление пара.

Такие барабанные утилизаторы вырабатывают пар, давление которого от 0,65 до 8 МПа, а также горячую воду, за счет того, что утилизируют тепло выхлопных газов от газотурбинной установки.

https://youtube.com/watch?v=DUemT5ixtWA

Если говорить о котлах-утилизаторах когенерационных установок, то они используют теплоту выхлопных газов поршневых двигателей или газовых турбин. Вырабатывают пар, который используют для подогрева воды в системе отопления или для технологических нужд. Такие котлы делают одноконтурными с принудительной циркуляцией.

Системы управления котлами

Самая простая схема регуляции рабочих параметров реализуется через органы ручного контроля. Корпус содержит панель с ключевыми инструментами, позволяющими устанавливать настройки по температуре, давлению, времени сгорания и т. д. В более современных модификациях котел-утилизатор снабжается электронными средствами управления. К основному реле могут подключаться датчики, контроллеры, таймер с контрольно-измерительной аппаратурой и модули дистанционного управления. Оператор с диспетчерской комнаты полностью контролирует процесс, а при необходимости программирует автономную работу оборудования на определенные режимы с заданными параметрами.