3 Изготовление пиролизного котла своими руками

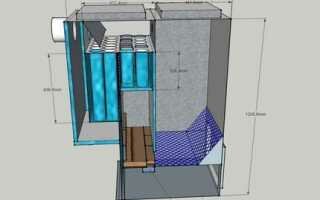

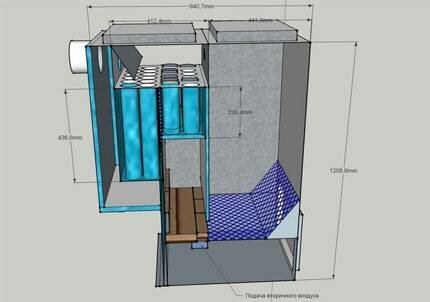

Чаще домашние мастера используют популярную схему Беляева, доступную для реализации. Ее мощность 25 кВт. Следует подготовить стальные листы, разложив их на столе. Берут чертеж и наносят размеры на металл, делая это очень тщательно, чтобы не было малейшего отклонения от параметров. Затем болгаркой нарезают заготовки.

Работу начинают с топок. Их основа – боковые стенки, одинаковые слева и справа, которые соединяются спереди листом металла. В нем предварительно прорезают прямоугольные отверстия, в которые будут установлены дверцы. Нижняя предназначена для обслуживания камеры сгорания газа, а верхняя – для загрузки топлива. Размеры конструкции представлены на чертеже:

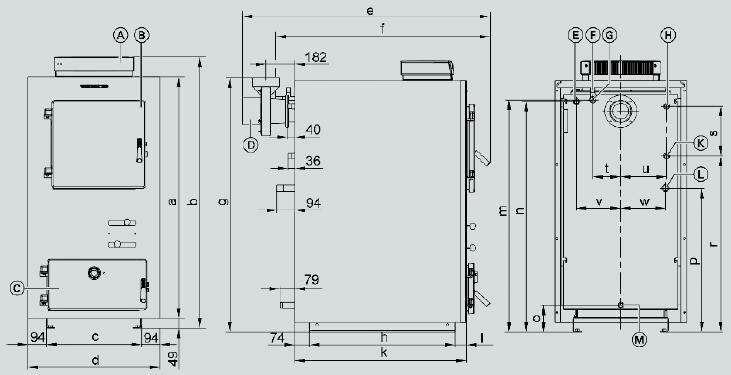

A – приборы контроля; B – загрузочная дверца; C – зольниковая крышка; D – дымосос; E – муфта для подсоединения температурного датчика ½ дюйма; F – патрубок аварийной линии (устанавливается предохранительный клапан); G – подача теплоносителя; H – подвод холодной воды, R ¾; K – подвод горячей воды; L – обратная магистраль; M – расширитель.

Со всех сторон камеры закрываются листами, которые соответствуют внешним габаритам топок. До окончания монтажа внутренних частей их не приваривают. Для руководства дальнейшим процессом предлагается пошаговая инструкция.

Двухкамерную топку дополняют воздуховодами. Применяют профильную трубу 60×30 или для удобства металлический швеллер. Внутри по всей площади высверливают небольшие отверстия.

Ниже в топочной камере на поперечной стенке приваривают патрубок для вторичной подачи кислорода. Дальше приступают к теплообменнику в такой последовательности:

- на листе металла делается разметка для двух заготовок;

- в них сверлятся отверстия 60 мм;

- нарезаются трубы диаметром 57 мм необходимой длины;

- их концы вставляют в дыры на одном листе и обваривают;

- аналогично поступают с другой стороной.

По верхнему уровню теплообменника рядом устанавливается заслонка дымохода. Она оснащается рукояткой с возможностью фиксации в любом положении. В торец корпуса ввариваются куски листового металла для подсоединения дымовой трубы.

Внутреннее пространство камер сгорания футеруют шамотным кирпичом. Его разрезают алмазным кругом по размерам, часть – под углом, плотно подгоняют по месту. Внутренние работы закончены, можно приваривать заднюю стенку, верхнюю и нижнюю.

Основной этап сборки пиролизного котла завершен. При желании устанавливают вентилятор. Конструкцию обрабатывают – убирают окалину от сварки, подчищают швы, подправляют неровности. Из более тонкого металла (3 или 4 миллиметра) делается внешний кожух. Для монтажа рекомендуется применять уголки. Они соединяются сваркой через отверстия в листах, которые предварительно сделаны по краям. Перед пуском проверяют герметичность водяной рубашки. Ее наполняют водой и накачивают воздух с избыточным давлением. Некачественные швы протекут.

Установка и эксплуатация агрегата

Требования к монтажу отопительного оборудования и меры безопасности

- Отопительное устройство следует поставить в специально отведенной для него нежилой комнате (котельной).

- Агрегат надо монтировать на фундамент из бетона либо кирпичей.

- Перед котлом следует положить листовую сталь. Ее толщина должна быть не меньше 2 мм.

- Между отопительным устройством и любыми предметами или оборудованием должен быть промежуток не меньше 30 см.

- В котельной должна быть устроена эффективная приточная вентиляционная система, т.к. для горения постоянно нужен свежий воздух.

Очень желательно теплоизолировать дымоход фольгированной каменной ватой. Если этого не сделать, при охлаждении продуктов горения на стенках трубы будет оседать деготь и конденсат.

Какое топливо можно использовать

- бурым, черным углем или антрацитом;

- торфяными брикетами;

- древесным углем;

- сухими опилками;

- горючим мусором;

- брикетами из отходов деревообработки;

- топливными гранулами из прессованных опилок (пеллеты).

Использование агрегата

- Поднимите распределитель воздуха.

- Откройте дверку загрузочной камеры и плотно загрузите топливо.

- Сбрызните его горючим составом.

- Закройте дверцу.

- Опустите воздушный распределитель.

- Отворите заслонку.

- Сбросьте по воздушной трубе горящую лучину.

- Как только начнется горение топлива, затворите заслонку.

Преимущества использования пиролизных котлов отопления

На современном рынке отопительного оборудования представлен огромнейший выбор твердотопливных агрегатов – от обыкновенных буржуек до полноценных теплоаккумулирующих печей. Однако именно пиролизные котлы уверенно становятся все более востребованными, даже несмотря на их сравнительно высокую цену.

Рассматриваемое оборудование имеет множество преимуществ. Прежде всего, это максимально рациональный расход топлива и очень высокое тепловыделение.

К дополнительным преимуществам пиролизного котла нужно отнести практически полное сгорание топлива. Владельцу придется гораздо реже догружать дрова и чистить топку.

Пиролизный котел реже нуждается в чистке

Пиролизные котлы поддерживают нужную температуру в течение гораздо более продолжительного времени по сравнению с другими твердотопливными агрегатами. Дополнительно пользователь может регулировать уровень мощности на свое усмотрение. К примеру, уходя из дома ее можно уменьшить, а по возвращению — увеличить. Это позволит обеспечить еще более рациональный расход топлива.

Конструкция

Печь длительного горения Бубафоня включает в себя следующие узлы:

- Корпус. Основной элемент прибора, обычно имеющий форму цилиндра. Изготовляют его чаще всего из баллонов, бочек, крупных огнетушителей, толстых заваренных труб и т.п.

- Дымоход, по которому отводятся продукты горения. Материалом для его изготовления обычно выступает металлическая труба диаметром 110-250 мм. Она фиксируется при помощи сварки на верхнюю часть печи.

- Поршень. На нижнюю часть металлического круга навариваются ребра: трубу воздуховода фиксируют в центральной его части. За счет ребер достигается создание дополнительной прослойки воздуха, разделяющей топливо и поршень. Это делает процесс тления более эффективным и стимулирует активное выделение пиролизных газов.

- Регулятор. Благодаря этой задвижке осуществляется подача кислорода внутрь топки.

- Крышка. Она имеет отверстия под воздуховод, образуя в комбинации с поршнем вторичную камеру сгорания. Внутри этого отсека происходит сгорание пиролизных газов.

Классическое устройство пиролизного котла ↑

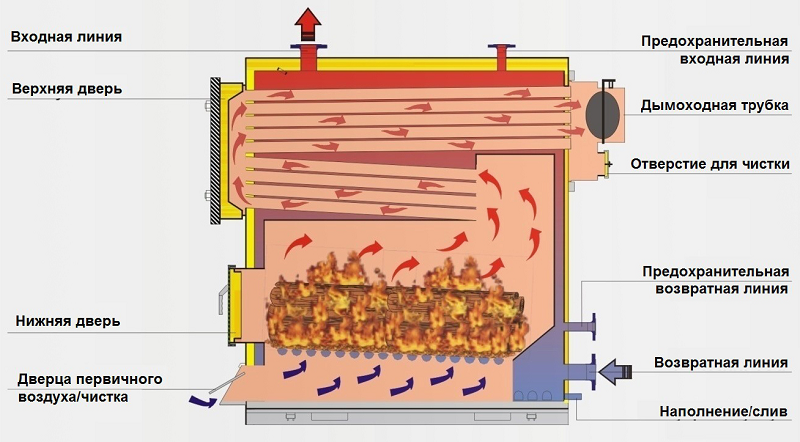

Основной конструктивной особенностью этого вида отопительного оборудования является наличие двух камер сгорания. Это необходимо для качественного использования процесса пиролиза.

Схема устройства самого обычного «ненавороченного» варианта (клик для увеличения)

Первая камера или камера загрузки предназначена именно для пиролиза топлива. Процесс возможен только принизком содержании кислорода. Именно здесь дрова разделяются на сухой остаток и газы. Далее газы попадают во вторую камеру, куда принудительно подается вторичный воздух, что способствует улучшению процесса горения.

Камеры разделены колосником, на который уложены брикеты. Еще одной технологической особенностью такого котла является верхнее дутьё. Из-за повышенного аэродинамического сопротивления в топке в приборах обычно применяется принудительная тяга. Она может быть реализована за счет дымососа или дутьевого вентилятора.

Что собой представляет пиролизный котёл

Как работает

Со схем и чертежей пиролизной отопительной системы можно понять основные принципы её работы. Но чтобы создать это устройство своими руками, в нём необходимо разобраться более подробно.

Процесс, который происходит внутри пиролизного котла, сделанного своими руками по чертежам и схемам, представленным в статье, функционирует благодаря сухой перегонке. Когда температура достигает 500-600 градусов по Цельсию — начинается процесс разложения. Его результатом являются два вещества — газ и природный кокс.

Созданный внутри конструкции газ смешивается с атомами кислорода. Благодаря этому начинается горение. Конечно же, чтобы всё прошло по схеме — внутри камеры, сделанной своими руками по чертежам и схемам, должна быть соответствующая температура.

Пиролизный газ, создаваемый в котле, сделанном своими руками, вступает во взаимодействие с углеродом. Это, в свою очередь, запускает реакцию. Но чтобы это стало возможным устройство должно быть сделано чётко по чертежам и схемам.

Результатом пиролизного процесса, который происходит в котле длительного горения, сделанном своими руками по популярным чертежам и схемам, образуется дым, но он не содержит каких-либо вредных соединений. Поэтом вред, наносимый, окружающей среде минимален.

Важным достоинством пиролизного котла, сделанного своими руками по чертежам и схемам, является то, что он практически не вырабатывает отходов. При этом выделяется немалое количество тепловой энергии, благодаря которой можно отопить немалую площадь.

Пиролизный процесс относится к классу экзотермических. В общем, так называются все процессы, в результате которых происходит высвобождение тепла. Но не всё так просто. Дело в том, что это тепло необходимо для того, чтобы осуществить дополнительный прогрев и сушку топлива.

Преимущества и недостатки

Есть важные нюансы, о которых нужно знать, перед тем как мастерить пиролизный котёл по чертежам и схемам. Начать нужно с достоинств и недостатков, которые имеет конструкция.

К плюсам пиролизных котлов, сделанных своими руками, можно причислить:

- Поддержание заданной температуры теплоносителя на протяжении длительного периода.

- Большой объём загрузочной камеры.

- Высокий КПД.

- Возможность утилизации отходов деревообрабатывающей промышленности в пиролизном котле, сделанном по чертежам.

Тем не менее, чтобы пиролизный котёл, сделанный своими руками, работал как нужно необходимо, чтобы в топливе было не более 30 процентов дополнительных компонентов.

Любая конструкция имеет свои недостатки, в данном случае к ним можно причислить:

- большие габариты,

- зависимость от наличия сети,

- требовательность к топливу.

Также к недостаткам пиролизной системы можно причислить высокую стоимость покупки. Но её можно значительно снизить, если создать устройство своими руками по чертежам и схемам.

В пиролизный котёл, сделанный своими руками по схемам и чертежам нельзя класть непросушенную древесину. Дело в том, что при высокой влажности пиролизной реакции не происходит. Даже при малом проценте резко падает КПД. Это происходит потому, что тепловая энергия превращается в пар.

Необходимость подключения к сети объясняется тем, что устройство должно иметь вентилятор. Именно он позволяет обеспечить принудительную тягу пиролизному котлу, сделанному своими руками по чертежам и схемам.

Особенности установки котла

Котел в готовом виде можно приобрести в специализированных магазинах. Производители выпускают оборудование, к которому обязательно идет руководство по монтажу и эксплуатации. Но как показывает практика, поданных данных, зачастую, не хватает для того, чтобы беспрепятственно провести установку. Помните, что котел представляет собой достаточно крупное сооружение, имеющее немалый вес. Основание под конструкцию традиционно выкладывается из кирпича. Оно является прочным и надежным, потому что без труда выдержит нагрузку. Конструкционные особенности камеры сгорания

Конструкционные особенности камеры сгорания

Даже после нескольких лет эксплуатации печи, будьте уверены, что фундамент не даст трещину и уж тем более не начнет деформироваться. Для выполнения процесса кладки, применяйте предварительно замешенный песочно-глиняный раствор из песка и глины. Мы подробно рассмотрели все нюансы и особенности создания пиролизной печи, уточнили все, что нужно знать о котлах, а также раскрыли секреты для облегчения строительных работ. Надеемся, что данная информация будет полезной и пригодится вам.

За счёт чего возможна длительная работа

На открытом воздухе даже отчасти сырые дрова сгорают очень быстро — буквально за 1–1,5 часа. Причиной всему свободный доступ кислорода — в закрытой топке котла он отсутствует, с помощью заслонки поддува дозируется порция поступающего кислорода, и горение происходит менее интенсивно.

Одной из главных проблем такого способа сжигания органического горючего оказалась его способность «гореть» даже без доступа кислорода. При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

В конструкции каждого современного котла на твёрдом топливе должна быть предусмотрена дополнительная подача воздуха для догорания выделившихся газов. При этом интенсивность и скорость сгорания закладки регулируется не объёмом поступающего кислорода, а температурой нагрева топлива. Действительно, если разогреть всю закладку сразу, то горючие газы выделятся очень быстро и о продолжительной работе котла придётся забыть. Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Сборка

Необходимые инструменты и материалы

- сварной аппарат (постоянного тока);

- компактная и габаритная углошлифовальные машины (болгарки); если их нет, можно использовать электрический лобзик, но работа с ним усложнится;

- электродрель.

- отрезок трубы сечением 0,5 м и длиной 1,3 м, толщина ее стенок должна быть 3-4 миллиметра;

- отрезок трубы сечением 0,45 м и длиной 1,5 м, у нее толщина стенок может составлять 3 миллиметра;

- в случае если вы не сможете найти трубы такого диаметра, купите два листа стали размером 1,25х2,5 м и отдайте их в цех для проката, затем, сварив швы, превратите их в трубы;

- отрезок трубы сечением 60 мм и длиной 1,2 м;

- пара колец диаметром 0,5 м с полкой, ее ширина должна составлять 25 мм (их вырежьте из листовой стали либо согните из уголков размером 2,5х2,5 см);

- четыре навеса, две задвижки и две ручки;

- листовая сталь для дверец загрузочной камеры и зольника, два люка для них;

- два отреза швеллера под крыльчатку и ножки;

- листовой асбест для теплоизоляции дверец (так они не будут сильно греться, а тепловые потери снизятся);

- шнур из асбеста для герметизации дверок зольника и топочной камеры;

- 3-4 отрезных диска диаметром 12,5 см и два шлифовочных круга сечением 23 см;

- 3-4 упаковки сварочных электродов;

- дутьевой вентилятор;

- терморегулятор.

Пошаговая инструкция по сборке пиролизного котла

Корпус агрегата

Вложите трубу сечением 0,45 см в аналог диаметром 0,5 м. Скрепите их кольцом с полкой.

Из листовой стали вырежьте окружность сечением 0,45 м и наварите ее на дно меньшей трубы. Это будет корпус котла с закрепленным вокруг него контуром для нагрева воды шириной 25 мм.

Внизу заготовки вырежьте отверстие прямоугольной формы для дверки зольника. Его длина должна быть 15, а ширина 10 см. Приварите к нему люк. От листа металла отпилите кусок по размеру отверстия, приварите к нему петли, а затем поставьте дверцу на зольник. Оснастите ее задвижкой.

Вверху водяного контура прорежьте отверстие прямоугольной формы для закладки горючего. Его величина должна быть достаточной для удобной загрузки.

Приварите к отверстию загрузки люк. Вырежьте из листа стали дверку, наварите на нее петли и задвижку

Затем прикрепите к загрузочному отверстию.

Важно! Оптимальное решение — сделать дверцу двойной. Между кусками стали уложите листовой асбест, а по периметру уплотните заготовку асбестовым шнуром

Так вы понизите тепловые потери из агрегата.

Сделайте вверху корпуса котла отверстие и приварите к нему выходной патрубок. Через него продукты горения будут вытягиваться в дымоходную трубу.

Понизу и поверху водяного контура вварите штуцеры диаметром 4 см для подсоединения к отопительной системе. Предварительно нарежьте на них резьбу.

Подмыльте стыки сварки. Затем опрессуйте водяной контур устройства. Давление при этом должно быть не меньше 2 кг/кв.см. В ходе проверки проконтролируйте качественность швов.

распределитель воздуха

распределитель воздуха

- Из листовой стали вырежьте окружность. Ее сечение должно быть меньше на 2 см, нежели внутренний диаметр корпуса (0,43 м). В середине круга сделайте отверстие по сечению распределительной трубы (57-60 мм).

- Вставьте воздуховод в дырку и приварите по периметру к диску.

- На низ круга приварите отрезки уголка в форме лопастей.

- На верхнюю сторону приделайте петлю. С ее помощью приспособление будет перемещаться вниз и вверх. Затем установите заслонку, ею можно будет регулировать поступление кислорода в топку.

- Из листовой стали вырежьте окружность сечением 0,5 м. В ее середине сделайте отверстие диаметром 70 мм. Вставьте воздушный распределитель в корпус. Его верхнюю сторону вденьте в отверстие и приварите крышку агрегата.

- Чтобы распределитель можно было перемещать, на его петле через блок зафиксируйте трос.

Пиролизный котёл из газового баллона: инструкция

Эта конструкция в народе называется Бубафоня. Такой ник был у изобретателя-умельца из Колымы, который первым выложил идею в сети.

Подвижный поршень разделяет камеру сгорания на два сегмента: внизу горят дрова и сверху догорает пиролизный газ.

В таком котле дрова сгорают практически без остатка

В таком котле дрова сгорают практически без остатка

Движение воздуха направлено сверху вниз. Горение происходит намного медленнее, чем в традиционном котле.

Кислород поступает через трубу, служащую стержнем для поршня. Для горения пиролизного газа кислород поступает через отверстия, где труба поршня вставляется в крышку. Соединение не должно быть герметичным. Разделение камер обеспечивает прогорание всего объёма топлива.

Регулировка интенсивности горения осуществляется через трубу, соединённую с поршневым кольцом. Для удобства к трубе приваривается штырь с подвижным металлическим диском, размер которого немного превышает диаметр трубы. Регулируя зазор между трубой и диском, добиваются нужной температуры.

Для изготовления Бубафони необходимы следующие материалы:

- баллон объёмом не менее 50 л;

- арматура;

- полоса металла (стали).

Устройство состоит из частей:

- корпус;

- крышка;

- поршень;

- дымоход.

Сборочно-сварочные работы

Выполнять сборочно-сварочные работы следует по инструкции:

- Срезать закруглённую часть баллона, получив корпус и крышку. Отшлифовать места среза болгаркой. Сбоку вырезать загрузочное отверстие для подачи топлива.

- Из арматуры сделать решётку, сквозь которую будут просыпаться сгоревшие дрова.

- Сделать поршень: к железному диску приварить лопасти с одной стороны, трубу – с другой.

- Выполнить монтаж дымохода. Для лучшей тяги можно использовать постепенное увеличение диаметра трубы в направлении от начала к концу.

-

Покрыть конструкцию огнеупорной краской.

Процесс горения приводит лопасти в движение. Создаются воздушные вихревые потоки, но диск препятствует увеличению пламени. Результатом становится пиролизный эффект от тления дров на протяжении 8-10 часов. Загрузка топлива производится 1 раз в сутки.

Такой котёл может отопить помещение большого размера. Он работает на разных видах твёрдого топлива:

- уголь;

- сланец;

- дрова;

- древесные отходы.

Получение большего количества тепловой энергии из древесины делает использование пиролизных котлов всё более привлекательным. Имея навыки в слесарно-сварочных работах, можно сделать отопительный агрегат пиролизного принципа действия своими руками по чертежам и схемам или из старого газового баллона.

Сборка котла: пошаговая инструкция

Чтобы своими руками сделать надежный и эффективный пиролизный котел, придерживайтесь инструкции и выполняйте все последовательно. Как правило, для изготовления такого оборудования применяется схема, в соответствии с которой устройство загрузочного отверстия осуществляется чуть выше, чем у обыкновенного твердотопливного котла отопления. Выше устанавливается ограничитель, необходимый для контроля количества поступающего воздуха. По данному ограничителю также можно определить, когда придет время для следующей загрузки порции дров или брикетов.

Схема пиролизного котла длительного горения.

Для самостоятельного изготовления пиролизного котла отопления можно использовать различные методы, но наибольшее распространение ввиду своей простоты, удобства и эффективности получил тот, согласно которому для изготовления агрегата нужно использовать толстостенную трубу из высококачественной стали высотой порядка 900 мм и диаметром 350 мм.

Такая конструкция обязательно оснащается ограничителем. Благодаря этому ограничителю к топливу будет поступать ровно такое количество кислорода, которое необходимо для активизации процесса пиролиза. В результате будет происходить не горение, а лишь тление топлива, что позволяет существенно сэкономить. Ограничитель устанавливается внутри конструкции. Для его изготовления используется труба длиной чуть больше высоты самого котла. Диаметр трубы — до 70 мм. С нижней стороны трубы к торцу нужно приварить стальной диск. Подберите диск такого диаметра, чтобы он был меньше диаметра отопительного котла примерно на 40-50 мм.

Сверху на твердотопливный котел монтируется крышка. Именно через нее и будет проведен ограничитель. Шток этого ограничителя должен быть немного меньше, чем диаметр самой трубы. Благодаря этому появляется возможность ограничения количества кислорода, поступающего в камеру горения.

Монтаж пиролизного котла.

При сборке котла нужно учитывать еще один очень важный момент, связанный с особенностями установки дополнительной трубы. Она должна быть установлена так, чтобы обеспечивалось ее свободное перемещение внутри бака. Только в этом случае будет обеспечена равномерная подача воздуха в каждый слой загруженного топлива. Не менее важным моментом является глубина, на которую труба входит в бочку. Если труба будет расположена слишком низко, то топливо будет сгорать очень быстро. Максимальная эффективность достигается тогда, когда топливо горит лишь сверху, а все остальные его слои, расположенные ниже, только тлеют.

Вы можете оснастить свой пиролизный котел грузом — крыльчаткой с лопастями. Благодаря этому обеспечится постепенное оседание топлива в процессе горения, что существенно увеличит период сгорания одной загруженной порции — до 50-60 часов.

В котле немного выше половины его высоты нужно сделать отверстие. Лучше, чтобы оно было прямоугольным, так удобнее. Именно в это отверстие вы и будете закладывать топливо. Изготовьте для него дверцу из стали с накладкой. Также нужно сделать прямоугольное отверстие для удаления остатков (золы, пепла). Оно должно быть немного меньших размеров. Делайте его ниже основного отверстия.

Принцип работы пиролизного котла.

К агрегату присоединяется трубопровод. Он должен быть выполнен в форме своеобразной петли, размещенной внутри. По данному трубопроводу будет проходить теплоноситель. Там он нагреется и поступит в отопительную систему, обеспечив обогрев помещения. Чтобы поток теплоносителя (воды) можно было регулировать, возле котла следует установить кран.

В процессе установки котла длительного горения обязательно обустраивается дымоход, посредством которого будет удаляться дым и горячий воздух.

Чтобы самодельный пиролизный котел работал достаточно долгое время и с максимальной эффективностью, в процессе эксплуатации нужно следить за его техническим состоянием и поддерживать его на должном уровне. Время от времени проверяйте сварные швы и обязательно очищайте внутреннее пространство агрегата от золы и копоти.

После того как котел будет готов, нужно выполнить его первый запуск и определить КПД. вы можете сделать это безо всяких дополнительных устройств и оборудования, просто оценив состояние дыма, который выходит из трубы. Если дым не будет иметь характерного неприятного запаха угарного газа, можно сделать вывод, что оборудование, созданное своими руками, имеет достаточно высокий КПД.

5 Заключение

Любые пиролизные котлы оснащаются дополнительным оборудованием. Наличие приборов контроля обязательно: манометр, аварийный клапан. При желании устанавливают воздушный насос для принудительной подачи кислорода. В аппаратах с нижней камерой сгорания газа он необязателен – используется естественная тяга.

Применение дымососа ограничивается стоимостью. Электродвигатель работает в условиях высокой температуры, поэтому применяется особая защищенная конструкция. Обычный не подойдет, отсюда соответствующая цена. Теплообменник может быть как водяным, так и воздушным. Его объем рассчитывают исходя из площади обогреваемого помещения.

В заключение – полезные советы

Напоследок дадим несколько дополнительных рекомендаций по изготовлению и эксплуатации пиролизных котлов:

Обратите особое внимание на монтаж котлового бака (рубашки). Располагайте точки крепления обшивки в шахматном порядке и тщательно обваривайте полосу.

Это единственный вид котельных установок, где водяная прослойка выполняется под зольной камерой, поэтому нужно заранее предусмотреть крепление ножек агрегата.

Обязательно сделайте люк для прочистки жаротрубного теплообменника.

Не забрасывайте много сырых дров при растопке

Из-за этого не только снижается КПД теплогенератора, но и быстро зарастают сажей дымогарные трубы (буквально за 1—2 суток).

Протестируйте работу отопителя с автоматикой и убедитесь, что она корректно поддерживает заданную температуру.

Хотя большинство пользователей пиролизных котлов оставляют положительные отзывы, эти агрегаты не безупречны. Главный недостаток – зависимость от электроэнергии, без которой теплогенератор превращается в бесполезную кучу железа, да еще и грозит взорваться от перегрева. Поэтому рекомендуется иметь в запасе блок бесперебойного питания либо генератор, способный обеспечить работу вентилятора и циркуляционного насоса отопления.